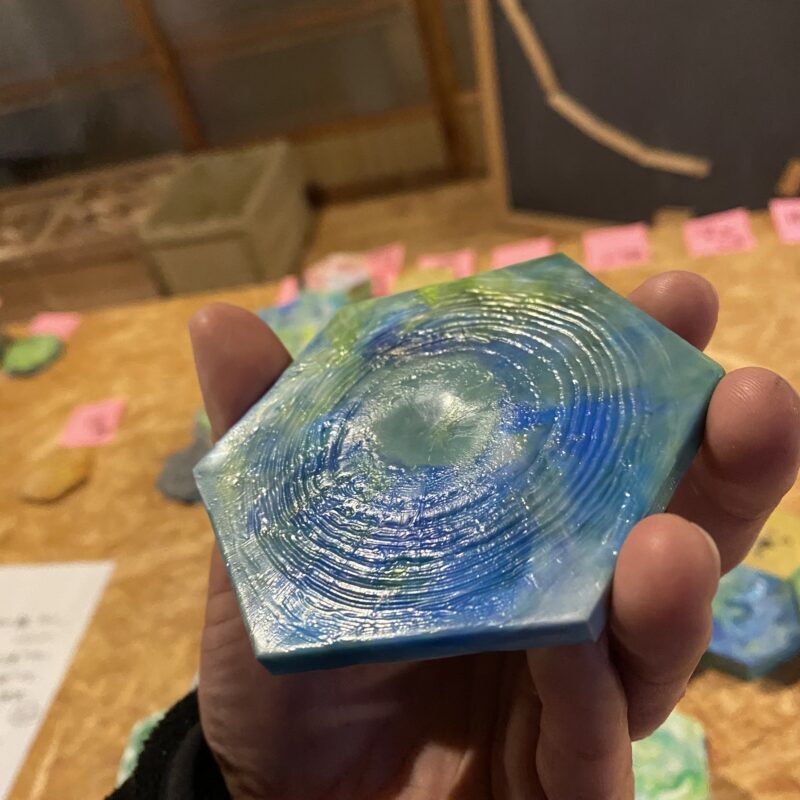

Precious Plasticでは熱して柔らかくしたプラスチックを金型に流し込むのですが、

出来上がった後の製品は時に凸凹していたり、ザラザラしていたり、様々な表情を見せてくれます。

通常のプラスチック製品なら失敗かB級品になってしまうところですが

手作りなので、それも「あじ」だと思えるところが、Precious Plasticの面白いところだと思います。

ぼくがPrecious Plasticを教わったダイナミックラボで教えてもらったことや、

自分でたくさん作っているうちに、「こうしたらうまくいくんじゃないかな?」

と思うようなコツがわかってきたので解説していきたいと思います。

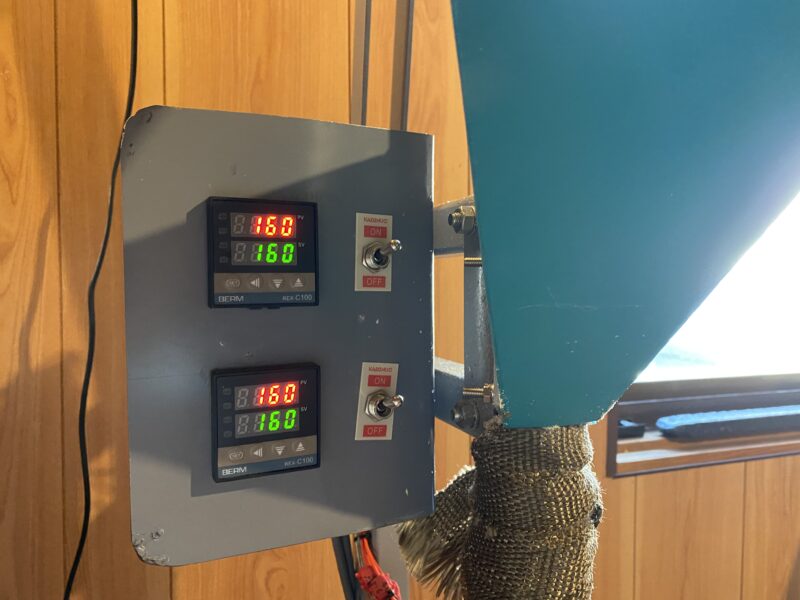

設定温度

プラスチックを成形するときの設定温度の話しです。

設定温度は

- 使用するプラスチックの種類

- その日の気温

- 成形するものの大きさ

- さらに金型の形状、金型につながる穴(ゲート)の大きさ、形状

- マシン(インジェクションなのかエクストルージョンなのか、その他か)

によって、いろいろ変わってくるので、

結論を言うと

作りながら、できあがったモノをみて微調整する!

ってゆうのがぼくのベストなアドバイスです!

あとはもう少し細かく、ぼくの経験上の話をしたいと思います。

丹後エクスペリエンスにはインジェクション(射出成形機)と、エクストルージョン(押出成形機)があり、使用しているプラスチックは主にペットボトルキャップのPP:ポリプロピレンです。

Precious PlasticではPP:ポリプロピレンと、PE:ポリエチレンが「比較的、安全だからオススメ!」と紹介してくれていて

ぼくは、皆がわかりやすくて、集めやすいという理由からポリプロピレンを使用しています。

基本の温度はインジェクションが160℃くらい(最もよく作る六角形のコースター、タイルの場合)

(PE:ポリエチレンはポリプロピレンよりも柔らかいイメージで、さらに低い温度設定で柔らかくなります。)

海外のPrecious Plasticの動画を見ると200℃以上あげている場合もありますが

200℃以上でももちろん作ることはできます。

ただし、プラスチックがより柔らかくなって垂れてきたりして、ぼくは扱いづらかったのと、のちのち金型が激熱になるので、ぼくは160℃くらいでやってます。

(そのかわりプラスチックが200℃のときよりは硬いので、射出時によりパワーを要します=筋トレになります!)

一概には言えませんが、つくる製品が大きいほど、設定温度は高く、製品が小さいほど設定温度は低く

という考え方で温度をいろいろ微調整してみると良いかもしれません。

温める時間

タイルコースター製作時は160℃設定で、プラスチックを入れた後、

約13分置いておきます。

これもその日の気温や設定温度によって微調整します。

温度に関しても一概には言えないのですが、ぼくの考え方としては

- 設定温度が高いほど待ち時間は短く、設定温度が低いほど待ち時間は長くなる

- 作る製品が大きいほど待ち時間は長くなり、小さいほど待ち時間は短くなる

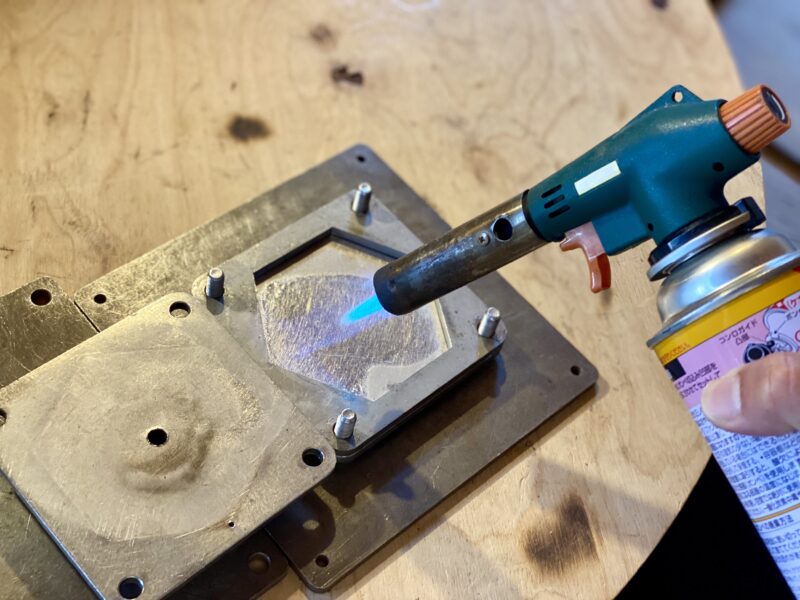

最初に金型を温めよ!

温めて柔らかくなったプラスックを金型に流し込む時の、1発目だけ毎回やっていることがあります。

それは金型を温めること。

真夏以外は、だいたい金型がヒンヤリ冷めているので、せっかく熱々のプラスチックを流し込んでも

金型が冷えていたら、思い通りのカタチになるまでに冷えて固まってしまいます。

だから、最初は金型を温めます!

(ぼくはバーナーでやります。イベントで火気厳禁の場合はヒートガンでやります。)

プラスチック製造の工場ではこの温めも「◯度」とか設定して、金型の温度を一定に保っていると思うのですが、ぼくは「温まったなぁ」くらいでやってます。(いつかちゃんと温度はかりますね)

そうすると、Precious Plastic成形の1発めからうまくいく確率が増えるんではないかな?と思います。

一度、金型に熱々のプラスチックが入れば、しばらくは金型が温まっているので、加熱の必要はなくなります。

成形

1回目の射出成形では最初に出てくるプラスチックが固まっている場合が多いので、少しだけ取り除きます。

その後、金型をセットして射出します。

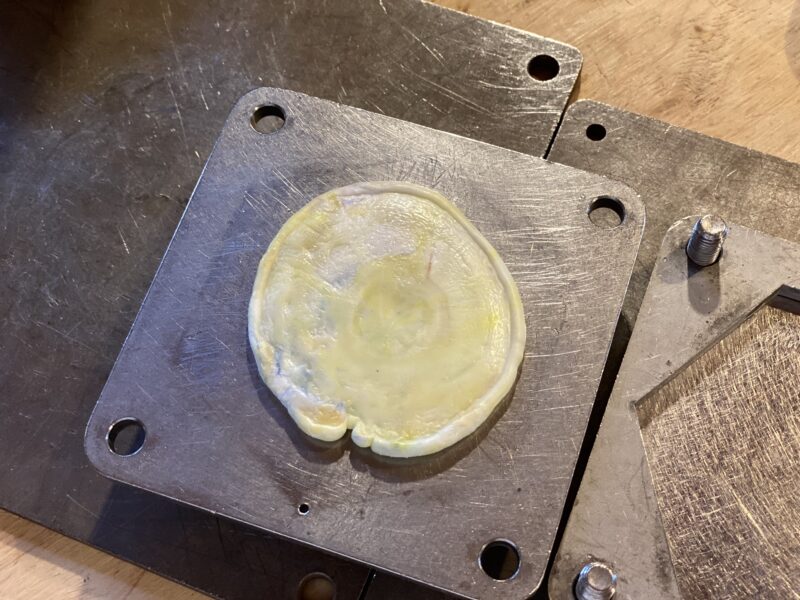

できあがった製品を見てみて下さい。

ザラザラ(溶け切ってない)

デコボコ、ヘコミ

キレイ!

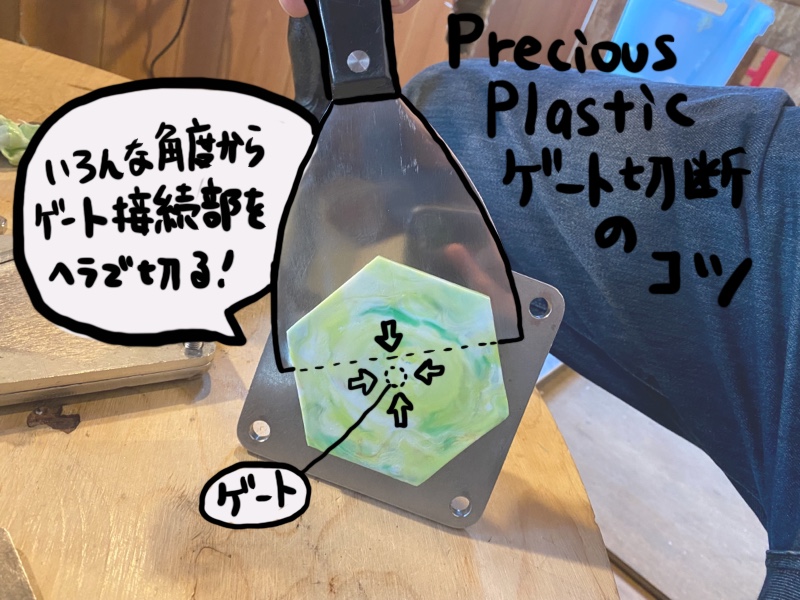

切り離し

六角のタイル、コースターの場合は成形した製品がゲートに繋がっているので切断します。

ヘラを利用して切断します。

この時に一方向から一撃で切断すると、ゲートがめくれて仕上がりが汚くなります。

なので、いろんな方向から少しづつ切り込みを入れてゲートを切断するのがコツです!

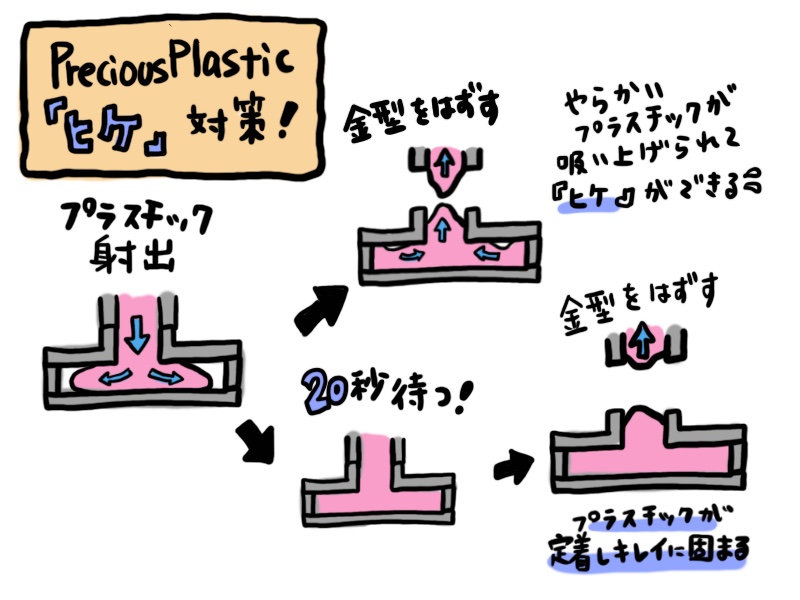

ボコボコ、ヘコミ(引け)の予防策

今まで、おそらく1,000回くらいPrecious Plasticをつくってきたのですが、

その中でも一番多かった失敗が、ボコボコしていたり、へコんだ製品になってしまったことです。

業界用語の『ヒケ』という現象です。

温度設定や射出速度を細やかに調整すると均一な製品ができると思うのですが

Precious Plasticは思いっきり感覚 & パワープレーで製作しているので

そんなアバウトな感じでもなるべく、キレイに製品ができる方法を考えました。

(さらに良い方法が見つかれば情報を更新していきます!)

①温度をちょい下げる or 加熱時間を短くする

温度が高いか、加熱時間が長くて、プラスチックが柔らかくなりすぎると

『引け』が起こりやすいです。

なので、『引け』を確認したらいつも引けの度合いを見ながら温度を少しづつ下げていっています。

夏場で気温が高いときには155℃くらいで射出するときもあります。

②レバーの押し下げ(射出)はノンストップで

射出時にレバーを押し下げるときに、パワーが足りなかったり、体勢が整っていないと

射出を一度止めてしまうことがあります。その後も体勢を整えて射出することは可能なのですが、

少しでも止まったり、スピードが代わると、できる製品に『輪っか』ができたります。

なので射出スピードはノンストップでなるべく一定の速度で行ってみましょう!

③射出後20秒待つ

これまでの2つのことをやっても、まだ一定数の『引け』がでるので

やっていることが

射出後、20秒待つ!

そうすると、金型内のプラスチックが安定するので、それから金型を外すようにする。

この20秒待つが、なにげに失敗する確率を減らしてくれて良い方法でした。

とにかく試行錯誤

Precious Plasticの醍醐味は、作るものや作り方はオープンソースになっていますが

同じようにやっても、いっぱい失敗するし、うまく行かない

でも何度もやってうまく行ったときにはなんとも言えない喜びがあります!

どんどん挑戦して、自分なりの良い方法を考え出すこと

なので、ここにあげた情報も、またかわるかもしれないですし、

ぼくの方法も決して正解じゃないですし、皆さんの自由な発想でいろんなすばらしい方法や製品を作って見て下さい!